1. DECOUVRONS L’ENZYMOLOGIE

1.1. «Comment se découvre l'enzyme» par l'histoire.

L'infiniment petit est un monde où les définitions seront plus précise puisqu'au début et pendant longtemps, il sera exclusivement examiné par des chercheurs. Passons si vous le voulez bien par les premiers «legos», puis chaque fois les suivants, qui construisent petit à petit la maison qu'est actuellement l'enzymologie céréalière.

L'Eglise, maître de la pensée jusqu'au XIXème siècle, imposait une sorte de tabou sur l'étude des êtres vivants. De ce fait, la biochimie n'a démarré que tardivement.

Tout d'abord, en 1833 les français Anselme PAYEN et Jean-François PERSOZ avaient déjà découvert l'enzyme qui dégradait l'amidon, ils l'appelèrent «diastase» du grec «séparer»[1].

Après vint l'époque Louis PASTEUR qui apporta les bases à ce qui allait devenir la microbiologie. Mais, si l'on était, au début du XIXème siècle, à peu près certains que les germes étaient de microscopiques êtres vivants, les enzymes sont réunis avec les microbes sous le nom «ferments». Progressivement dans ce siècle, on séparera les ferments «organisés» ou «figurés», des ferments «inorganisés» ou «solubles». Emile BOURQUELOT dira de ces derniers (les solubles) en 1889 qu'ils «dérivent tous directement de microorganismes vivants» [2] La science des hommes fut très peu désarçonnée en l'été 1896, lorsque l'allemand Eduard BÜCHNER qui avait complètement broyé les levures, vit après l'ajout de sucre, apparaître quand même la formation de bulles[3]. Peut-on dire que «Le fantôme de la machinerie biologique se trouvait ainsi exorcisée». Démontrée en tout cas, car avant cela d'autres chercheurs avaient plus qu'ouvert la voie[4].

C'est un autre allemand (W.KÜHNE), découvreur de la trypsine (enzyme digestive) qui est à l'origine du mot «enzyme» [5]

Six années plus tard, toujours en Allemagne, Emil FISCHER [6] a élaboré la thèse de la complémentarité moléculaire entre les enzymes et les substrats en comparant l'enzyme à une serrure et le substrat à une clef.

1.2. L'enzyme entre en panification par le malt.

Spécialiste de l'étude de la fermentation panaire, Léon BOUTROUX [7] devrait nous amener un peu plus sur notre métier en passant en revue les derniers apports de la science pour la panification. Toutefois, il ne peut qu'écrire «…à la suite de l'immense développement qu'ont pris les recherches bactériologiques, l'étude des diastases et celles des transformations des hydrates de carbone, une théorie simple ne pouvait plus conserver d'autorité ; mille faits nouveaux venaient chaque jour compliquer la question et suggérer des hypothèses nouvelles.»[8] Rien de tel alors que l'application sur le terrain pour dénouer les balbutiements des sciences naissantes.

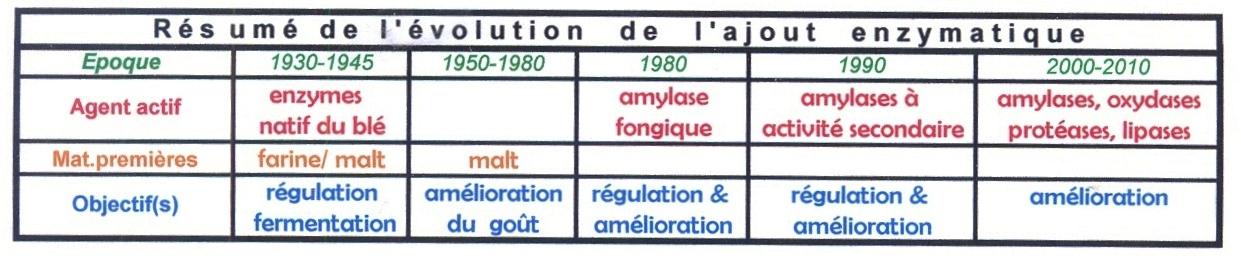

C'est dans un métier qui s'industrialisera assez vite (la brasserie), que l'usage du malt d'orge sera le plus étudié et permettra d'en copier par après l'emploi «déjà maîtrisé» pour la boulangerie [9]. A ces débuts les «préparations maltées» sont ajoutées à la farine en quantité minime (0,5 à 0,7%) afin de permettre un meilleur «pouvoir liquéfiant», (on parle de «dégradation enzymatique» de nos jours) et ainsi activé favorablement la fermentation des levures au sein de la pâte. Il s'agit à ce moment, d'aide circonstancielle lorsque les récoltes des années sèches procuraient une farine lente au démarrage de la fermentation.

1.3. L'extrait de malt

L'apparition de l'extrait liquide de malt en tant que produit commercial considéré plus stable, est facile à dater. Le premier produit, le «Diamalt» avait comme représentant d'une firme collaborant après avec WANDER [10] de Berne, un personnage qui est aussi l'écrivain d'une histoire française de la boulangerie.

Il s'agit d'Ambroise MOREL [11] qui donne l'année 1906 pour les débuts de l'extrait de malt en France. Le commercial vante son article en ces termes ce produit

active la pousse, procure au pain un grand développement, lui donne un goût

exquis et permet de conserver longtemps sa fraîcheur».

Il s'agit d'Ambroise MOREL [11] qui donne l'année 1906 pour les débuts de l'extrait de malt en France. Le commercial vante son article en ces termes ce produit

active la pousse, procure au pain un grand développement, lui donne un goût

exquis et permet de conserver longtemps sa fraîcheur».

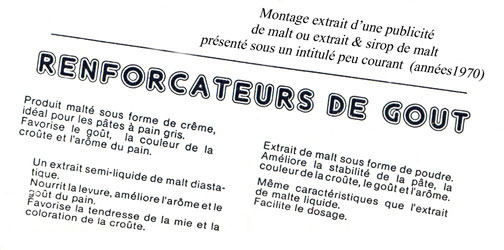

Après ces premiers descriptifs, plus que correctifs, le malt en extrait ou en sirop [12] va aussi plaire en tant qu'apport de goût.

1.4. Le goût «malté»

Un des premiers pains de marque sera le «Pura-malté» de la firme Puratos [13] , ces débuts datent de 1923. Un ancêtre du mixe boulanger en somme (farine ou mélange de farine prêtes à l'emploi).

La plus forte coloration de la croûte pourra aussi être l'objet d'exploration, mais finalement on évitera plutôt le «rougissement» de la croûte parce que le goût caramélisé est trop souvent reçu comme «trop cuit» par la clientèle.

Cette interprétation (amélioration du goût) par le malt en boulangerie, nous éloigne d'un aspect qui se voulait au début d'un but de régulation dit «gommer les fluctuations du bagage enzymatique» suivant l'état de la récolte et on passe à un profil d'amélioration de la farine.

Ces deux exemples d'emploi du malt très distincts, permettent de faire apparaître la différence entre «corriger» une fluctuation enzymatique naturelle et «ajouter» ou améliorer la denrée de base.

Le souhait de se «soumettre à la question» ; correctif ou additif, sera la ligne de force de ce dossier enzyme afin d'aiguiser notre discernement professionnel. Nous le ferons dans ce dossier, en identifiant la méthode de panification naturelle et ainsi mieux pouvoir évaluer en pleine compétence, l'amélioration.

1.5. La carence de la «blancheur»

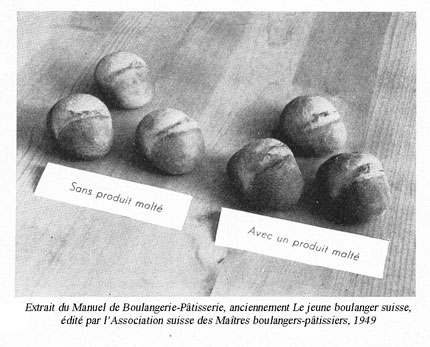

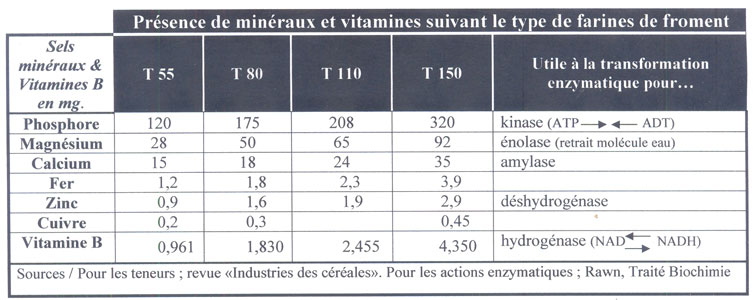

En général, on panifie depuis longtemps des farines blutées, de ce fait, il faut lire d'anciens textes pour avoir ces témoignages. Le premier vient d'un Manuel de Boulangerie ; «l'emploi du sucre de malt est indiqué pour améliorer les farines pauvres en enzymes (farine blanche)»[14]. Nous sommes à la moitié du siècle passé avec ce commentaire. Un an après cet écrit, un spécialiste en «enzymologie naissante», écrit «si l'on part de farines blanches qui sont extraites à des taux très bas et qui ont peu d'enzymes, il est nécessaire d'utiliser des produits améliorants» [15]. Il apparaît bien que la farine subissant par le tamisage le retrait des parties périphériques du grain, se carence en enzyme (et en co-enzymes), une fois qu'elle n'est plus que la mouture de l'amande du grain.

Alors reprenons la question que nous désirions soumettre; dans le cas de figure d'une farine blanche comparée à une farine complète, l'ajout d'enzyme est-il assimilable à un correctif ou un additif ?

Pas facile d'y répondre puisqu'on pourrait dire qu'il s'agit plus d'une évolution du à un choix public ou consommateur.

Ce supplément enzymatique semble bien du à une carence (que l'on pourrait considérer commercialement comme inévitable), d'après ces deux sources venant d'horizons sectoriels différents.

1.6. L'effet «vitesse» et l'effet «volume»

Dans l'évolution suivante, on se penchera sur le fait que l'ajout de produits maltés (farine, extraits, sirop) engendre une accélération à la fermentation et une augmentation de volume. Cela fait qu'il deviendra assez difficile encore une fois de distinguer le correctif de l'additif.

Fallait-il aller plus vite et vouloir du volumineux obligatoirement et exclusivement ? Un comptable performant ou un technicien soucieux des aspects gustatifs et nutritionnels risquent bien de donner des réponses différentes, même s'ils font partie de la même entreprise.

L'on peut imaginer aisément avec le recul historique lequel des deux avis a été pris en compte. Il est évident qu'il est difficile de croire que l'on ne fait que réguler la faiblesse diastasique des céréales due certaines années à un climat trop sec que celles-ci subissaient.

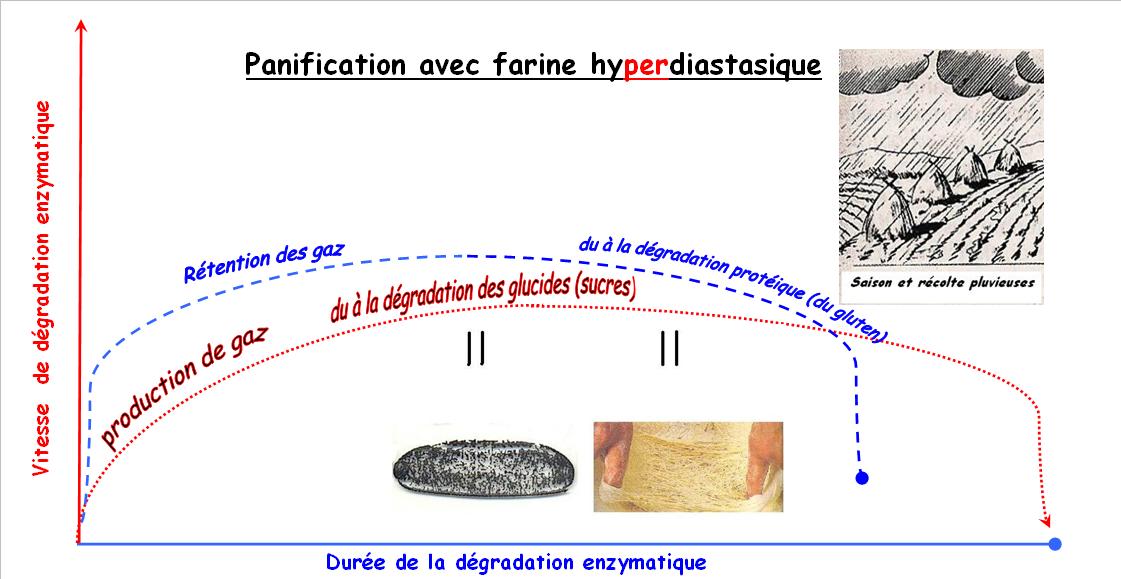

1.7. L'hyper… et l'hypo…diastasique

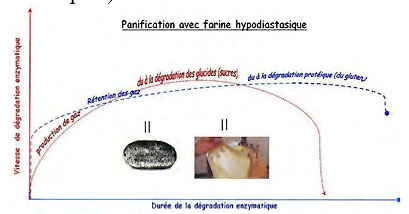

Sous nos climats tempérés et suivant la saison, la récolte pourra être hyperdiastasique. Soit venant de lots de grains de blés ayant entamé le processus de germination et contenant trop d'enzymes qui dégraderont trop vite la pâte.

Où les années à sécheresse ; hypodiastasique (ne dégradant pas assez vite la pâte).

L'apport de malt ne devrait venir qu'en ce cas de farine hypodiastasique.

Sûrement pas dans le cas précédent où le malt amplifierait encore plus la dégradation de la pâte, puisque inévitablement on dégrade parallèlement les chaînes de gluten et les chaînes d'amidon.

Si l'on parle d'effet régulateur du malt pour ces conditions climatiques changeantes, il faut quand même signaler que c'est surtout l'hyperdiastasique qui est l'accident climatique le plus fréquent.

Dans les années 1950/1960, c'est le blé germé sur pied causant problème[16] qui oblige l'encadrement scientifique de la boulangerie à approfondir le thème.

Le secteur de la boulangerie dans les pays anglo-saxons a trouvé une autre réponse que le malt à l'hypodiastasique, depuis les années 1960. C'est à l'étape mouture, en endommageant l'amidon, que la solution est apportée. Elle permet l'accélération de la fermentation par activation enzymatique.[17]

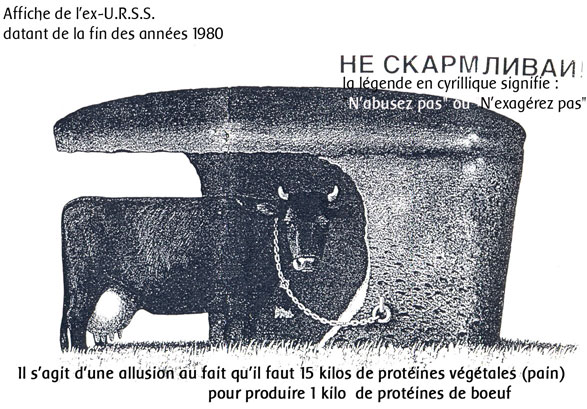

Les années qui vont suivrent, la Politique Agricole Commune (dite PAC) va influencer fortement le marché. Sous le double effet des prix plancher d'intervention accordé par la CEE et l'élévation des rendements, la qualité panifiable du blé va perdre de l'intérêt aux yeux des céréaliculteurs. Le blé fourrager va lui accompagner l'évolution de la consommation de viande, grande consommatrice de céréales. Déclassés de la qualité boulangère les blés hyperdiastasiques iront vers ce marché carné progressant.

Tout ceci pour signaler que vers 1993, la Communauté Européenne va vouloir baisser ces mécanismes de production devenus excédentaires et générateurs de stocks coûteux budgétairement.

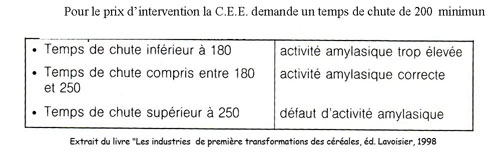

L'institution européenne liera alors la subvention des récoltes de blé à la qualité et notamment à l'indice mesurant l'activité enzymatique de la farine de blé.

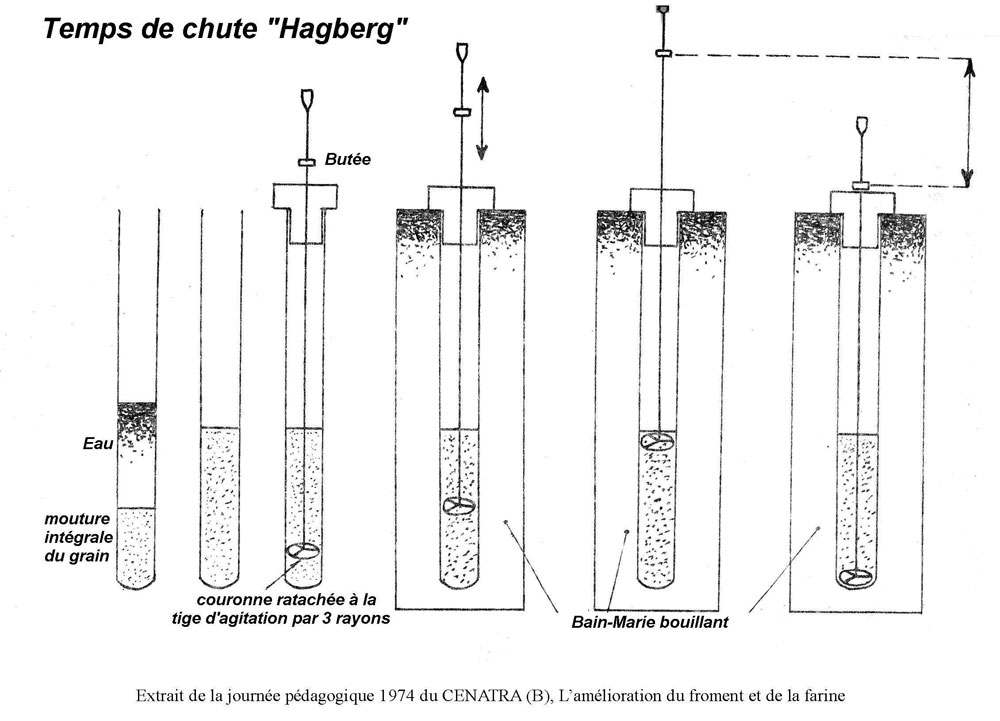

Cet indice se mesure grâce à un appareil qui s'exprimera en temps de chute d'Hagberg. [18]

1.8. Après le malt, l'amylase fongique

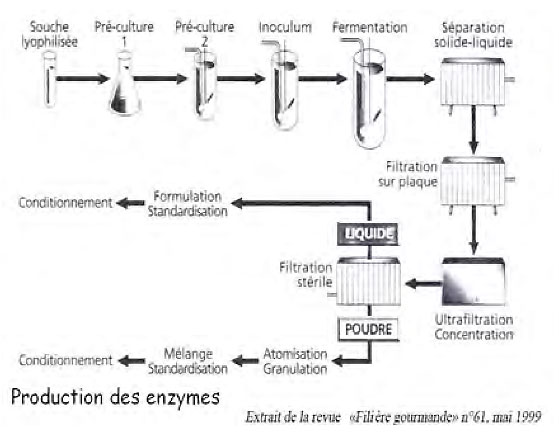

Après ces trois remarques sur les effets du malt; goût, rapidité de fermentation et le caractère peu influant des récoltes hypodiastasiques, que l'on pourrait presque qualifiée d'approche préliminaire, voyons la suite. Comme la science évolue[19] et que l'on sait produire séparément des enzymes, on se passe du malt en tant qu'ajout [20].

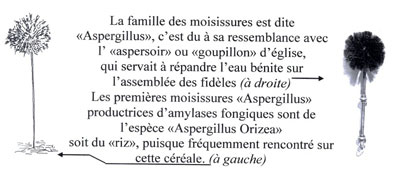

Au Japon, pays de tradition des aliments fermentés, Jokichi Takamine produit des enzymes et dès 1891 il dépose des brevets aux Etats-Unis (qui deviendra son pays d'adoption) pour les fabriquer à l'aide de la moisissure (aspergillus du riz).

Bien avant le début des années 1970 [21],

on extrait plus l'enzyme du broyat de levure sur milieu riche en sucres ou

d'une farine ayant subi le maltage, mais on cherche à les produirent par ces

merveilleuses petites machines biologiques que sont les microorganismes de

toutes sortes[22].

Bien avant le début des années 1970 [21],

on extrait plus l'enzyme du broyat de levure sur milieu riche en sucres ou

d'une farine ayant subi le maltage, mais on cherche à les produirent par ces

merveilleuses petites machines biologiques que sont les microorganismes de

toutes sortes[22].

Un des milieux de culture les plus efficient sera celui où les moisissures agissent.

De plus les amylases produites par ses champignons microscopiques auront une propriété intéressante. Elles n'ont pas les mêmes caractéristiques que les amylases natives du blé tendre. Ces amylases dites fongiques se dénaturent à la cuisson plus tôt que les amylases du malt et les autres amylases natives de la farine[23]. Dès lors l'évitement d'un surdosage est plus aisé. Un choix qui plait par sa facilité d'emploi aux formulateurs d'ajout enzymatique.

La première amylase fongique est autorisée en 1983, mais en fin août 1979 une autorisation provisoire est déjà délivrée [24].

Pour s'attarder sur l'autorisation provisoire, signalons que l'enzyme glucose-oxydase (en abrégé GOX) la recevra aussi en mars 1995 avant d'être agrée officiellement deux ans plus tard, en 1997. Si l'on doit approfondir le vécu législatif de l'ajout enzymatique dans les transformations de produits alimentaires, nous devons non seulement parler des autorisations provisoires, mais aussi passer par les cases «activités secondaires» et «auxiliaires technologiques».

1.9. L'amylase à «effets secondaires»

Des «effets ou activités secondaires» de l'enzyme amylase sont dans un premier temps découverts et puis un peu après clairement déclarés. De quoi s'agit-il ? Aux premiers temps d'exploitation commerciale des produits enzymatiques, la purification de ceux-ci n'était pas ce qu'elle devenue de nos jours. De plus, les «effets secondaires» peuvent dépendre du «patrimoine » de l'organisme producteur, mais aussi des conditions de culture.[25] Ce constat sera encore plus crucial pour l'ajout sous forme de malt, où parfois des protéases coexistent avec les amylases.[26] Le malt est moins «purifié» que les préparations enzymatiques issues de microorganismes. Quoi de plus normal, dès lors d'avoir dans les «impuretés», des effets qui seront dits secondaires.

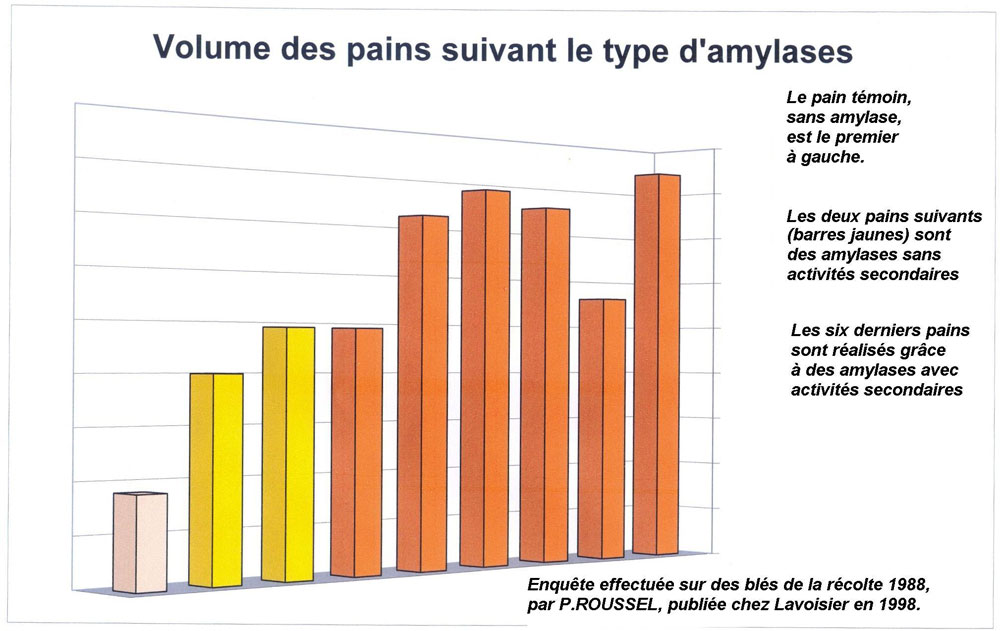

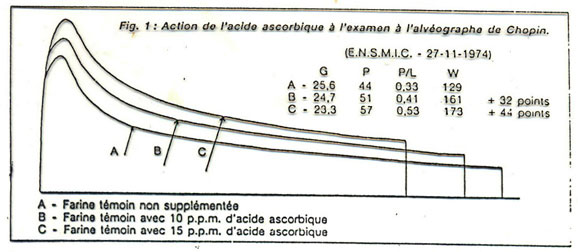

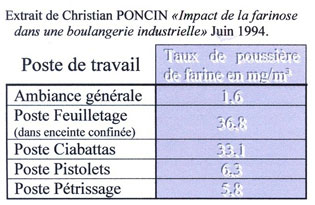

Observons comme le démontre le tableau ci-après, datant de 1988 [27], que dans les amylases fongiques testées, ce sont justement ces amylases à activités secondaires qui donnent souvent les meilleurs résultats au volume. Les pentosanases qui réalisaient probablement ces effets secondaires ne seront autorisées qu'en 1993 (soit 5 ans après ce constat recensé lors de cette étude).

De nos jours, la pureté de l'enzyme est considéré comme une qualité et c'est aussi celle qui est la plus «purifiée» qui réalise le plus rapidement son action devenue, il faut bien le dire, plus spécifique.

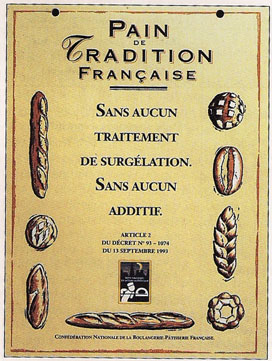

1.10. L'auxiliaire technologique où «processing aid», gomme le code additif de l'étiquette

Survient en France, le décret pain, le 13 septembre 1993. Pour le pain de tradition française, l'additif est interdit et notamment l'acide ascorbique. Dans le répertoire des additifs, il porte le numéro E 300. Potentiellement il est un agent oxydo-réducteur, c'est à dire qui oxyde ou préserve -réduit- le produit au sein du procédé de transformation où il est introduit.[28] Dans l'alimentaire en général, l'acide ascorbique est utilisé comme agent réducteur. Par exemple la banane tranchée subira assez vite un brunissement du aux réactions enzymatiques face à l'oxydation et l'exposition du fruit tranché à l'air. Une simple application de jus de citron ou d'orange (contenant de l'acide ascorbique naturel) permettra d'offrir à la banane ouverte une protection contre le brunissement. Ce qui sera aussi le cas dans la pratique commerciale pour les légumes dits de troisième gamme (proposés prétranchés au consommateur).

Cet E 300 porte aussi le nom de vitamine C et l'on ne se privera pas de l'auréoler de ce nom. Parfois son apport lors du pétrissage sera même un temps appelé «pain à la pilule (de vitamine C)».

En boulangerie, c'est l'effet inverse de l'acide ascorbique (oxydant) qu'il faut prendre en compte. Lors du pétrissage (apport d'eau -H²O- et d'air), l'acide ascorbique devient vite déshydro-ascorbique, cet agent oxydant qui apporte une maturation plus rapide du gluten (par conséquent de la pâte) et assure aussi un gain de développement.

En Meunerie, l'acide ascorbique à de très faible dose s'impose vite comme l'adjuvant le plus avantageux au niveau du rapport qualité-prix.

Après plus de 40 années d'usage en panification, comment les deux secteurs (Meunerie et Boulangerie) pourront-ils se priver de ces avantages pour bénéficier de l'appellation «pain de tradition française».

Pour les firmes para-boulangères, les premières à réagir, la réponse vient des enzymes.[29] Et cela au grand dam de certains défenseurs de méthodes simples et naturelles de panification.[30] Pourquoi, les enzymes ? Simplement parce qu'ils n'ont pas le statut d'additifs mais d'auxiliaires technologiques. Grâce à l'absence de mentions, l'étiquette reste «propre» !

Ils peuvent ainsi être ajoutés à la farine de tradition française. On pouvait légitiment se poser la question si l'on n'essayait pas de contourner l'esprit de la loi en essayant d'intégrer dans la farine, non plus un ingrédient engendrant des réactions enzymatiques, mais les enzymes eux-mêmes fussent-ils non natifs dans le blé et son produit de mouture.[31]

Ces péripéties démontrent bien l'avantage du statut d'auxiliaire technologique[32].

Un statut ou comme souvent la définition sera sujette à interprétation divergente.

Un auxiliaire technologique devrait être une substance non consommée parce que généralement dégradée au cours du processus de transformation.

1.11. La tradition avec ou sans enzyme ?

Bien sur ici, il s'agit de défendre un produit qui se définit de tradition.

Ce qui sera encore plus strictement appliqué pour l'autre produit de tradition en Europe, la bière allemande dite souvent «originelle», l'équivalent du traditionnel appliqué au pain en France.

La «Reinheitsgebot» ou «loi sur la pureté de la bière», est enracinée dans la culture germanique depuis 1516. Historiquement, c'est un fameux parcours.[33] Dans la bière de tradition allemande pas une seule enzyme n'est autorisé. Ce qui n'est pas le cas du pain de tradition française qui accepte l'amylase fongique [34]

1.12. La démocratie «versus lobbys»

Pour essayer de comprendre comment se prenne les décisions au niveau législatif, voyons l'interprétation de l'AMFEP (Association of Manufacturers and Formulators of Enzyme Products) sur les «statuts» à accorder à l'enzyme (au point 1. du tableau suivant). Et ceci par rapport au projet initial de la Commission Européenne.

Situation fonctionnelle |

Statut légal de l'enzyme |

|

1.-L'enzyme est fonctionnelle dans le produit alimentaire final (parce que le substrat est présent et que le pH et la température sont appropriés) |

Additif Dans le projet CE en 2000 Ingrédient alimentaire Pour l'AMFEP |

|

2 - L'enzyme n'est pas fonctionnelle dans le produit alimentaire final |

|

- 2.1. L'activité de l'enzyme peut être réversible mais les conditions du milieu ne sont pas adaptées |

Auxiliaire technologique |

- 2.2 L'enzyme est dénaturée (par exemple en traitement thermique ou chimique), mais les protéines reste présentes |

Auxiliaire technologique |

- 2.3 L'enzyme est définitivement retiré (Aucune activité, pas d'enzyme) |

Auxiliaire technologique |

Nous aurons l'occasion de revenir sur cet aspect d'enzyme «fonctionnelle» dans le produit final (viable au sein de la denrée alimentaire consommée). Il n'est pas anormal dès le moment où l'enzyme est native, ce qui laisse supposer les termes (substrat présent avec pH et température appropriées), mais est-ce vraiment le cas des propositions enzymatiques faites au secteur de la boulangerie.

Il existe une certaine rétention d'information de

la part des fournisseurs[35].

Elle est clairement exprimée par un autre lobbying, la FEDIMA (La fédération

des fabricants et les fournisseurs d'ingrédients de

boulangerie).

Il existe une certaine rétention d'information de

la part des fournisseurs[35].

Elle est clairement exprimée par un autre lobbying, la FEDIMA (La fédération

des fabricants et les fournisseurs d'ingrédients de

boulangerie).

Ce lobby écrit [36] en décembre 2006 «La proposition (de la CE) ne favorise pas la propriété intellectuelle et l'innovation de nos produits.»[37] Le communiqué de la FEDIMA poursuit en signalant «…que les conditions de l'utilisation seront basées sur l'utilisation sûre des enzymes.» Est-ce parce que l'on souhaite «une lecture amicale» et ne pas contribuer à «l'hésitation du consommateur pour les additifs» comme «les enzymes utilisées dans nos produits ne sont pas en activité dans le produit de consommation final, il n'y a aucun besoin de les déclarer»

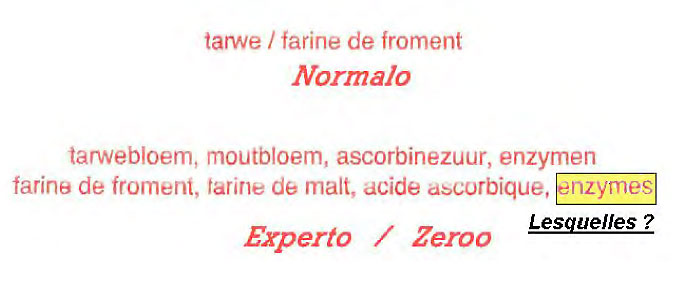

En conclusion pour la FEDIMA « Marquer la catégorie «enzymes» serait un bon compromis.» Tous les textes en italique qui précèdent sont extraits des «Premiers commentaires sur la proposition concernant les agents d'amélioration d'aliments». Si on écoute ce conseil notre sac de farine ne préciserait pas quelle famille et types d'enzymes est ajoutés. [38]

Pourtant une protéase, une pentosanase, une oxydase, une lipase ou une amylase c'est différent technologiquement. Et ce qui différenciera une boulangerie de son concurrent est majoritairement le diagramme de panification où l'enzyme y sera obligatoirement plus ou moins actif. Qui doit faire les choix technologiques en panification; les fournisseurs d'ingrédients ou le boulanger ? C'est l'hémorragie, voire l'appropriation de la compétence professionnelle que l'on entraîne dans de telle démarche trop exclusive au niveau sectoriel dans la filière qui va de la farine au pain. Ce qui peut effrayer dans de telle démarche, ce n'est pas tant qu'un lobby cherche son intérêt, mais qu'il le fasse au dépens d'autres (ses clients) et que des décisions soit prise sans consultation de tous les secteurs concernés, mais plutôt en réponse face aux lobbyings.

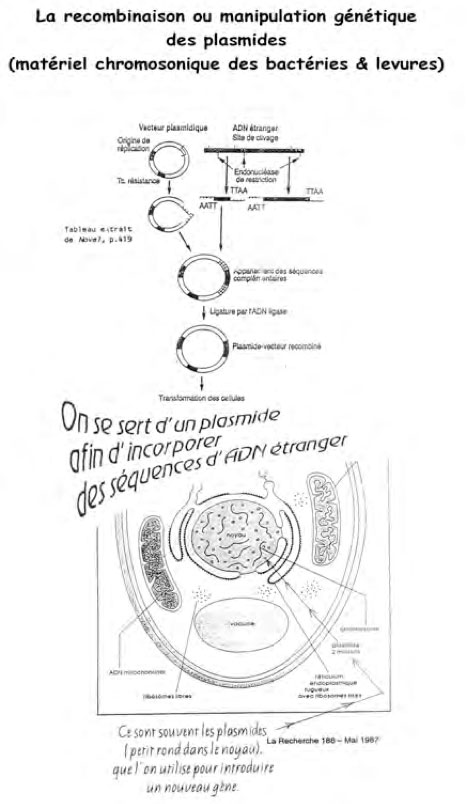

1.13. Les enzymes «recombinées» (OGM)

La connaissance scientifique des enzymes devient de plus en plus fine grâce à l'évolution de science comme la biologie moléculaire. Les premières enzymes issues d'Organismes Génétiquement Modifiées seront autorisées en 1994, elles seront dites ; enzymes recombinées.

C'est une espèce de rationalisation de la production d'enzyme qui s'opère de plus en plus, mais de quelle «modification», s'agit-il ? En général, il faut que la modification en vaille la peine. C'est déjà bien clair que pour les producteurs d'enzymes, plutôt que d'élever des bovins, les abattre à 18 mois, pour avoir 4.106 unités qui coaguleront le lait en fromage, il est plus facile en ces mêmes 18 mois de produire à l'aide de microorganismes dans cet espace confiné et contrôlable qui est un grand fermenteur et en final avoir l'équivalent de présure de 2 .500.000 veaux.[39]

Les fabricants d'enzymes tiennent le même discours que les fabricants d'arômes [40] en disant qu'il n'existe plus assez de veaux sur la Terre pour fabriquer tous les fromages qui s'y consomme de nos jours. Ce sera dans le matériel génétique d'une levure (Kluyveromyces lactis) que l'on va introduire le gène codant l'enzyme chymosine, producteur de la présure du lait.

Les fabricants d'enzymes explorent surtout du côté des enzymes de microorganismes, dits «extrêmophiles» [41].

Ainsi des enzymes résistants à la cuisson (l'amylase bactérienne par exemple), à de fortes salinités (ce sera plus fréquent dans le commerce de la viande) ou de basses températures (notamment dans le matériel génétique des levures ou enzymes résistantes à la congélation) sont intéressantes pour l'agro-alimentaire qui cherche toujours l'innovation. Ces gènes pourront être transmis au microorganisme producteur d'enzymes.

Autre transfert de gènes visé, c'est la multiplication du gène codant l'enzyme recherché pour autant que le microorganisme une fois modifié dans ses chromosomes, ne rejette pas ce genre de «greffe génétique» évidemment.

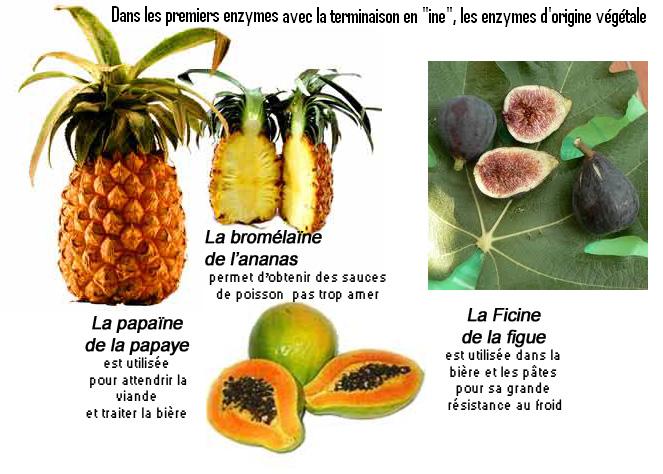

Cette dernière «recombinaison» va améliorer la productivité et à la longue risque bien de s'imposer face aux productions d'enzymes «non recombinées» au point de les effacer du marché. Un peu comme les enzymes venant de microorganismes ont en moins de dix années quasi supplanter les enzymes d'origine végétale ; genre papaïne, «sève» de la papaye, bromélaïne de l'ananas et ficine du figuier.

Ces enzymes venant de cultures du Sud sont curieusement employées pour permettre une résistance aux basses températures, notamment en ce qui concerne la ficine pour les pâtes conditionnée au froid [42]

Il faut aussi parler d'une autre pratique en Recherche et Développement des fabricants d'enzymes; l'auto-clonage. Ce type de méthode est défini par la directive européenne[43]. Il s'agit de prendre des gènes dans des cellules de la même espèce ou fort apparentées qui peuvent échanger du matériel génétique par le biais de processus physiologiques naturels). De parfois en retirer une séquence d'ADN et aussi de les réintégrer «nettoyée». En d'autres termes, si le transfert de l'information génétique est largement limitée à ce qui pourrait se produire naturellement dans une seule espèce, le travail est considéré comme de «l'auto-clonage». Les lobbys font pression pour que l'auto clonage ne soit pas considéré comme une modification génétique à déclarer[44]. La définition de l'auto-clonage qu'ils vont donner par après deviendra plus large. Pour eux, plus besoin d'être lié au niveau génétique, il suffit que les «gènes aient une longue histoire d'utilisation sûre dans l'organisme particulier concerné».

1.14. L'essor de l'enzymologie céréalière

On le voit toutes les conditions sont là pour que le développement des enzymes s'opère. [45] De 1997 à 2004, le nombre d'enzymes autorisés en panification française va passer du simple au double.[46]

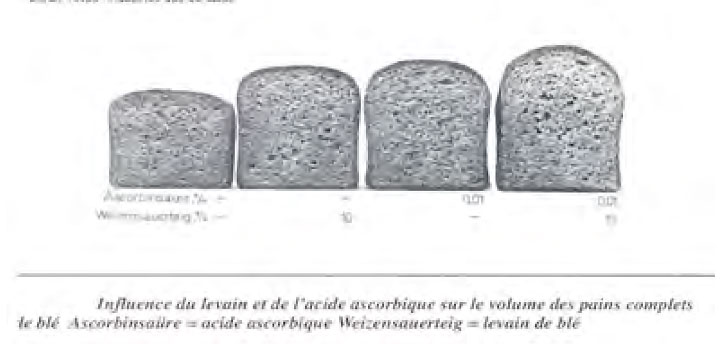

Après les amylases à effets secondaires, ce sera sous leurs vrais noms, les pentosanases, (dénommés parfois dans un sens plus large ; hémicellulases, où plus précis ; xylanases) qui vont dans la dernière décennie du XXème siècle prendre place dans la pâte à pain et donner cet essor [47]. Pour beaucoup, ce sera une demi découverte technologique, comme un nouvel apport[48].

Au cours de la première décennie du XXIème siècle, les lipases auxquelles on ne pensait pas qu'elles puisent jouer un rôle important vont s'installer dans la gamme des propositions enzymatiques à la panification[49]. Ce marché de l'enzyme pour le secteur boulangerie arrive même à présenter de nombreux acteurs, ce qui occasionne une concurrence accrue. Les fabricants d'adjuvants et de grandes meuneries ont investi dans ce secteur.

D'après les firmes productrices, il faut 3 à 5 années de recherche en moyenne, plus 2 ans d'accréditation pour mettre au point une enzyme qui pourrait faire une carrière commerciale. Les frais d'un dossier d'agréation s'élève à ± 200.000,00 € à 260.000,00 € afin de couvrir les études toxicologiques entre autres.

1.15. L'évaluation sanitaire des enzymes

Voulant harmoniser le marché par sa directive, l'Europe précise qu'elle fera l'estimation des enzymes par son organisme (l'EFSA ; Autorité Européenne de la sécurité alimentaire). Le terme ; décembre 2012. L'EFSA a déjà mis en ligne un document d'orientation précisant le type d'information que l'industrie doit fournir pour permettre à cet organisme européen d'effectuer les appréciations de sécurité sur l'utilisation d'enzymes[50].

L'évaluation de sécurité doit faire face aux propriétés toxicologiques de la préparation enzymatique[51]. Des contaminations par métaux lourds sont sujettes à contrôle[52]. La quantité de l'enzyme consommé dans le cas où elle se retrouve dans la denrée consommée. Le fait que la préparation enzymatique peut provoquer des allergies et des irritations implique également un suivi sanitaire et cela prend encore plus d'importances pour les opérateurs travaillant avec la matière active qu'est l'enzyme, comme les boulangers. Une enquête française de 1988 relevait que 34% des boulangers asthmatiques étaient sensibilisé à l'α-amylase[53]. Le consommateur n'ayant certainement pas à souffrir du même risque puisqu'il mange le pain cuit et que les enzymes sont détruites à la cuisson.

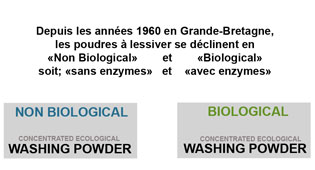

Déjà à la fin des années 1960 en Angleterre, il existait de nombreux cas d'irritations, d'allergies de contact (eczéma) et même de réactions asthmatiques dus aux «enzymes gloutons» -des protéases- des produits de lessives. C'était présent aussi bien chez les consommateurs, qu'évidemment chez les ouvriers employés dans les productions d'enzymes et de poudre à laver

La teneur en enzymes a du être réduite dans les lessives et parfois on l'a exclu. Sur le sol britannique, la proposition commerciale est claire. Comme le montre le schéma précédent, une réponse à cette critique allergène a été donnée dans l'étiquetage.

On a aussi amélioré le processus de fabrication au niveau de la sécurité et des procédés. Dans les unités de production d'enzymes comme dans les usines de productions de pénicilline et d'anti-biotiques (on y travaille en scaphandre), on évite le contact direct et pratique l'épuration de l'air respiré par les travailleurs[54].

Une réponse fut également apportée par les fabricants de matières premières manipulées par la boulangerie, c'est l'enrobage à l'aide d'huile ou de gluten, des compositions enzymatiques pour tenter de faire barrière entre la protéine allergène et les travailleurs de la farine contenant des enzymes.

Pour la sécurité alimentaire de l'enzyme soumis à la dissémination dans notre environnement, celle-ci doit répondre à des assurances plus précises. Le calcul des facteurs objectifs de sécurité n'est pas simple et que dire alors qu'il s'agira d'enzymes recombinées (issus d'OGM)[55]

HISTORIQUE DE L'ENZYMOLOGIE BOULANGERE |

||

DATE |

INTERVENTIONS DE LA RECHERCHE |

TITRES de LIVRES |

1833 |

Anselme PAYEN (FRA) et Jean-François PERSOZ (FRA) |

Mémoire sur la diastase, les principaux produits de ses réactions et leurs applications aux arts industriels |

1883 |

Antoine BECHAMP (FRA) |

Mycrozymas |

1891 à 1894 |

Jokichi TAKAMINE (JAP) dépose une série de brevets aux USA. Ces inventions vont permettre la production industrielle d'enzymes par les moisissures (Aspergillus) |

|

1892 |

Jacob HAUSER et Moritz SOBOTKA (AUT) lance le premier DIAMALT |

|

1894 |

Hermann Emil FISCHER (DEU) |

Influence de la configuration sur le travail des enzymes |

1896 |

Eduard et Hans BÜCHNER (DEU) |

Fermentation alcoolique sans cellules de levure |

1896 |

Auguste BOIDIN et Auguste COLLETTE (FRA) |

Procédé d'utilisation des moisissures |

1899 |

Jean EFFRONT (Prof à l'Univ. de Bruxelles) |

Les enzymes et leurs applications |

1906 |

Première commercialisation de l'extrait de malt en boulangerie française |

|

1907 |

Otto RÖHM (DEU) découvre une protéase pour le tannage et lance son entreprise de production d'enzymes industrielle |

|

1922 |

Auguste BOIDIN (FRA) et Jean EFFRONT (BEL) crée la société «Rapidase» en France |

|

1923 |

PURATOS (BEL) lance la première farine prête à l'emploi pour le «Puramalté» |

|

1952 |

Première enzyme par procédé microbien chez NOVO (DKN) pour l'industrie textile |

|

1952 |

Première amylase fongique commerciale de l'entreprise Mühlenchemie (DEU); l'Alphamalt. |

|

1958 |

Sven HAGBERG (SWE) |

Méthode diastasique pour la farine de froment et de seigle |

1962 |

Sven HAGBERG vend la patente de l'appareil permettant de mesurer l'activité enzymatique de la farine à Harald PERTEN (SWE) |

|

1973 |

Première hémicellulase (xylanase) commercialisé par RÖHM (DEU) |

|

1979 |

Première autorisation pour l'amylase fongique en France |

|

1991 |

Première amylase bactérienne thermorésistante par NOVOZYMES (DKN) |

|

1992 |

Première lipase pour la panification (Lipopan) produite par NOVOZYMES (DNK) |

|

1994 |

Première autorisation d'enzymes issus de microorganisme génétiquement modifié en France |

|

2008 |

Règlement d'harmonisation des législations européennes sur les enzymes |

|

[1] Voir leur étude « Mémoire sur la diastase, les principaux produits de ses réactions et leurs applications aux arts industriels » publiée en 1833 dans les annales de chimie et de physique.

[2] Emile BOURQUELOT, Les fermentations, 1889, p.13 à 62. Cet auteur écrira par ailleurs «La ressemblance des deux expressions 'ferments organisés' et 'ferments solubles' ainsi que la production de ceux-ci par ceux-là ont fait penser depuis longtemps qu'il y avait intérêt pour la commodité du langage à remplacer la seconde par un terme qui prêtât moins à confusion. On a proposé successivement les mots 'zymase', 'diastase' et 'enzyme'.

[3] Eduard BÜCHNER qui avait fait son expérience avec son frère Hans, a obtenu le prix Nobel de Chimie en 1907 pour cette étude "Alkoholische Gärung ohne Hefezellen" soit «Fermentation alcoolique sans cellules de levure». Les frères BÜCHNER reprendront l'expression «zymase» crée par Antoine BECHAMP (*1816-†1906) qui avait fait la même découverte relatée dans «Mycrozymas » en 1883, soit 13 années auparavant.

[4] En discutant sur l'intervertion du sucre de canne, dans un compte-rendu intitulé «Sur la fermentation glucosique du sucre de canne», Marcelin BERTHELOT précisait déjà en 1860, p.980, «On voit clairement ici que l'être vivant n'est pas le ferment, mais c'est lui qui l'engendre».

[5] Enzyme provient du grec «en» + «zumé» qui signifie «dans» + «levain». L'expression sera employée indifféremment au masculin puis au féminin du fait qu'un des premiers utilisateur en 1878 de l'expression, Wilhem KÜHNE (*1837-†1900), était allemand et a mis le mot dans le genre neutre qui existe en langue germanique, mais pas en français où l'expression sera finalement mise dans le genre féminin.

[6] Hermann Emil FISCHER (*1852- †1919) était en recherche sur les structures des protéines, avant de se lancer dans l'étude des sucres. C'est par ce chemin différent que l'étude de la fermentation, qu'il arrive à proposer la compréhension de cette association spécifique entre le substrat et le ferment. Son travail où il décrit la complémentarité entre l'enzyme et le substrat s'intitule «Einfluss der Configuration auf die wirkung der Enzyme», soit «Influence de la configuration sur le travail des enzymes», Berichte der deutschen Chemischen Gesellschaft, 1894, 27, 2985-93.

[7] Léon BOUTROUX, (*1851- †1921) chimiste est le frère d'Emile BOUTROUX de l'Académie Française et oncle du mathématicien Pierre BOUTROUX. Il a réalisé sa thèse de doctorat en 1880, «Sur une fermentation nouvelle du glucose» et un discours de réception à une académie scientifique en 1891 «Sur la fermentation panaire». Son livre de 1897, s'intitule. «Le pain et la panification, chimie et technologie de la boulangerie et de la meunerie». On peut dire qu'il suit bien la problématique de la fermentation panaire (voir également la note suivante). Il est considéré par Roger DRAPRON, en mars 1996, p.2, comme celui qui «constate l'attaque de l'amidon par ces enzymes dans les pâtes».

[8] Léon BOUTROUX, 1897, p.96 & 97. Il écrit ce passage pour après consacré une centaine de pages à la Théorie de la fermentation panaire et «reprendre cette question comme si elle était neuve» en espérant au bout, p.196, «avoir apporté des résultats nouveaux importants, du moins avoir établi les faits les plus rigoureusement et avoir éliminé les erreurs».

[9] René GEOFFROY, 1950, p.180. D'autant que l'on s'aperçoit que les «préparations maltées permettent également de rectifier les farines de régions sèches ou d'années sèches, faiblarde en fermentation et par conséquence en développement de la mie», p. 210 & 219, toujours du même auteur. Philippe ROUSSEL et Hubert CHIRON écriront en 2002, p.150 que Léon HENDOUX évoque en 1889 une farine de fève maltée

[10] La Hauser & Malzfabrik Sobotka de Vienne aura en 1916 une participation de 50% de la firme WANDER. Cette dernière débuta en 1865 et fera après les premiers aliments fortifiants à base de malt, un produit commercial plus que renommé ; l' Ovomaltine. Celui-ci est composé aussi d'extrait de malt auquel on ajoutera en 1904 de la poudre d'œuf, de lait et plus tard d'une pointe de cacao. La firme Wander entrera dans le giron du groupe Sandoz en 1967, puis sortira en 2002 de Novartis (fusion Sandoz/Ciba-Geigy en 1996) pour intégrer l'Associated British Food (ABF).

[11] Ambroise MOREL, Histoire illustrée de la Boulangerie en France, 1924. Il écrit p. 427 «En 1906, fut introduit d'Allemagne un nouveau ferment appelé Diamalt. Ce produit fut introduit par moi. En 1910, une compagnie française fut fondée, elle installa une usine à Ris-Orangis près de Corbeil.» Ambroise MOREL était également syndic de la boulangerie de Paris. Philippe ROUSSEL et Hubert CHIRON, déjà cité, écriront, p .150, que la firme Diamalt «emploie dès 1912 le service de démonstrateurs».

[12] La farine de malt résulte de la germination d'une graine de céréale (généralement orge, mais cela peut être le froment). Ces graines germées sont ensuite séchées une trentaine d'heures à des températures de 60 °C à 70 °C, puis terminée par une phase «coup de feu» à 80 °C / 100 °C. Ce séchage (appelé touraillage), donnera suivant sa conduite différentes couleurs aux bières (blonde, brune, noire), puis est suivi d'un dégermage extrayant les radicelles des germes. Cette matière première subit soit un concassage (pour la brasserie) ou un broyage plus fin pour la meunerie. Les extraits de malt dérivent de la farine de malt. Le sirop de malt est le résultat d'un retrempage du malt avec une nouvelle hydrolyse enzymatique suivi d'une évaporation sous vide. L'extrait de malt cristallisé pousse plus l'évaporation de l'eau. A la place de l'obtention d'un sirop, on arrive à des cristaux de conservation difficile. Les extraits de malt contiennent ainsi plus de maltose que la farine de malt. Source de ce passage ; Philippe ROUSSEL, en 1998, p. 580 à 585.

[13] Ce renseignement figure sur les sites de la firme Puratos à la page «histoire» ;

[14] Manuel de boulangerie-pâtisserie suisse, 1949, p.71 & 72.

[15] J.STOLKOWSKI, en 1950, p. 119.

[16] Roger DRAPRON, 1996, signale que l'aspect de trop forte activité enzymatique (hyperdiastasiques) des farines dans les années 1950-60 a nécessité un état des connaissances plus approfondi. Et qu'à cette époque dans les pays anglo-saxons on utilisait déjà l'amylase fongique alors qu'en France, farine et extrait de malt sont encore employés.

[17] E.A.FARRAND décrit les bases du principe en 1964, p. 98-111. Là encore, il est clair qu'il s'agit de procédé moderne (pétrissage intensif du CBP = Chorleywood Bread Process et fermentation «no time») et de rapidité de panification.

[18] L'indice de temps de chute d'Hagberg (du nom de Sven HAGBERG, un chercheur suédois) permet depuis 1962, (Jean BURE, 1980, p, 68) de mesurer le temps de chute de l'agitateur dans la pâte tenue dans un tube. Si la farine, qui compose cette pâte, est riche en activité enzymatique, le piston «chute» plus vite parce que la pâte est plus dégradée, plus fluide du fait qu'elle comporte moins d'amidon. Lorsqu'une farine est déjà un peu dégradée enzymatiquement, on sent manuellement qu'elle a plus d'empoissage, qu'elle est plus «lourde». C'est généralement une différence que l'on peut apercevoir entre une farine (au même taux d'extraction) de seigle qui est généralement plus «lourde» que la farine de blé/froment. L'examen du taux de chute d'Hagberg est bien expliqué par ce diaporama.

[19] J.POTUS, R.DRAPRON et A.POIFFAIT, p. 430, détaille l'évolution de la connaissance des enzymes après BUCHNER. En 1891-94, J.TAKAMINE, puis en 1896, A.BOIDIN et J.EFFRONT initient et développent l'utilisation industrielle des enzymes à partir de moisissures et de bactéries. En 1905 HENRI, puis en 1913, MICHAELIS & MENTEN conçoivent une loi permettant d'envisager mathématiquement, les mécanismes de base de la catalyse enzymatique, En 1922, WILLSTÄTTER établit la nature protéique des enzymes, en 1926, SUMMER obtient la première enzymes sous forme cristallisée, en 1960, STEIN et MOORE définissent la structure primaire d'une enzyme (la ribonucléase), La même année, PHILIPPS représente la molécule du lisozyme (l'enzyme de la pénicciline), en 1965, MONOD établit une théorie concernant les possibilités de régulation du métabolisme cellulaire et en 1969, MERRIFIELD effectue la synthèse de la ribonucléase ou ARNase.

[20] Jérôme SOUPPE, 1997, p.299. L'auteur travaillant à l'époque à Gist-Brocades (fusionné avec DSM en 1998) écrit «On peut ici souligner la faible productivité du végétal par rapport au microbien : ainsi pour effectuer un brassin mixte engageant 70 kgs. de malt …un brasseur pourra liquéfier ; soit par 20 % de son malt, c'est-à-dire 14 kgs. de malt ce qui correspond à environ 17 kgs d'orge initial et quelques jours de maltage ; soit par l'amylase commerciale de Bacillus licheniformis où 12 grammes de moût, (fermenté quelques jours) sont nécessaire. » Sur le site de Mühlenchemie, on se dit les créateurs de la première amylase fongique commerciale (l'Alphamalt) en 1952.

[21] Lire le tableau «Historique de l'enzymologie céréalière» en fin de ce chapitre pour comprendre que l'amylase fongique existe déjà depuis 1891.

[22] Jérôme SOUPPE, déjà cité, p.299 écrit « …pour comparer la productivité d'une plante à celle d'un microorganisme : Un hectare de papayer produit environ 300 kgs. de protéine enzymatique par an. 1 fermenteur industriel de 100m³ utilisé pendant un an pour fabriquer une enzyme d'origine microbienne (10gr./litre sur 5n jours de fermentation fournira environ 30 tonnes de protéine enzymatique. Soit l'équivalent d'une plantation de 100 hectares environ, d'un végétal pourtant particulièrement productif comme le papayer qui n'est pas saisonnier.»

[23] L'α-amylase natif se désactive (ou se déstructure) à 75°C/80°C, tandis que l'a-amylase fongique se désactive 65°C/70°C.

[24] Philippe ROUSSEL, 1991, p. 582 & 583. Mais les amylases sont probablement présentent avant ces dates d'autorisations provisoires.

[25] P.BESANCON, en 1997, p.23.

[26] Roger DRAPRON, en 1996, p.2, signale que dans les années 1960 ces «extraits de céréales germées (malt) présentaient le défaut d'enrichir en même temps la pâte…en protéases néfastes à la panification…et d'autres activités enzymatiques dites secondaires, dont la nature ne fut précisée que plus tard».

[27] P. ROUSSEL, en, 1991, p. 582

[28] Pour comprendre le rôle de l'acide ascorbique, voir le dossier technique ; L'acide ascorbique et la panification, dans les dossiers de Boulangerie.net à cette adresse.

[29] Fabien FAISY & Olivier NEYERNEUF, en juin 1996, p. 3 à 12. Les auteurs (de Gist-Brocades fusionné avec DSM en 1998), recherchent une alternative «capable de reproduire l'action de l'acide ascorbique.» Ils écrivent notamment dans la conclusion que «Si la Confédération de la Boulangerie décidait d'exploiter les nouvelles opportunités qu'apporte cette enzyme (la Glucose-oxydase), alors pourraient être créées les conditions pour que le pain de tradition puisse enfin faire la percée espérée…en 1993».

[30] Philippe VIRON de la Minoterie Viron de Chartres, est «gardien du pain-patrimoine» comme le dénomme Steven KAPLAN, dans, Le retour du bon pain, 2002, p.321 à 330. En juillet 1996, Philippe VIRON s'offusque de la communication technique citée à la note précédente. Il a ces termes ; « Grâce au décret pain (de 1993) interdisant pour le pain de tradition française l'emploi d'améliorants et autres produits chimiques, nous avons été vers la réhabilitation du goût et de la qualité. A peine ce décret sorti que des chercheurs se mobilisent afin de contourner le décret !»

[31] Notes importantes, les enzymes « oxydantes » (par exemple ;GlucoseOXydase, HexoseOXydase), ne seront jamais autorisées en panification dite de tradition française, suivant le décret de 1993.

[32] La Revue de l'Industrie Alimentaire (RIA) d'octobre 1995 sous-titre un encadré avec ses termes ; «Des enzymes pour remplacer des additifs». C'est une technologie «d'aspect plus naturel et qui surtout n'apparaissent pas sur l'étiquetage». F.FAISY &é O.NEYERNEUF, déjà cité, décrivent d'emblée p. 3, cette «réelle aspiration pour davantage de -naturalité-».

[33] Ce n'est pas sans intérêt de relater brièvement le vécu de près de 500 ans de cette loi sur la pureté de la bière. Bavaroise à l'origine, elle n'acceptait comme ingrédient que l'orge, le houblon et l'eau. La levure n'entrera dans la composition que lorsqu'elle fut reconnue par le monde scientifique. Peu après l'unification dans un grand état germanique à la fin du XIXème siècle, la loi s'appliquera à toute l'Allemagne actuelle en 1906, évinçant au passage des bières brassée de manière traditionnelle, notamment celle à la cerise, faites dans le Nord de ce nouvel état germanique.

[34] C'est un courrier de la DGCCRF du 19 novembre 1993 qui autorise, ± 2 mois après, l'introduction de gluten et d'amylases fongiques (puisqu'ils ont un statut d'auxiliaires technologiques), voir Les Nouvelles de la Boulangerie, n° 420 du 15-12-1993, p. 3

[35] Jacques POTUS, Des enzymes, éditorial de la revue Industries des Céréales, n°138, juillet 2004

[36] http://www.fedima.org/papersMAIN.htm en ligne en décembre 1996.

[37] L'article 12 du chapitre 1 de la directive

1331 /2008 précise «Parmi les informations

fournies par les demandeurs, le traitement confidentiel

peut être accordé à l'information

dont la divulgation pourrait nuire sensiblement à sa position concurrentielle.

Les informations relatives à celui-ci ne doit pas, en toutes circonstances,

être considérées comme confidentielles: (a) le nom et l'adresse du demandeur;

(b) le nom et une description claire de la substance; (c) la justification de

l'utilisation de la substance dans ou sur des denrées alimentaires ou

catégories de denrées alimentaires; (d) les renseignements pertinents à

l'évaluation de la sécurité des

la substance; (e) le

cas échéant, la méthode d'analyse (s).» Pourtant l'Union Européenne

a produit depuis 1993 une série de réglementations imposant aux producteurs de

denrées alimentaires de mettre en place des mesures visant à assurer un niveau

de protection élevée, notamment une tracabilité de la fourche à la fourchette.

[38] Cette proposition ne sera pas suivie par la CE qui sortira en décembre 2008 son règlement 1333 sur les additifs, enzymes (voir article 3 paragraphe 2 b) et arômes et la note précédente. Aujourd'hui, c'est sur l'obligation de précisions de la classe de «grande famille» enzymatique que l'on retrouve sur l'inscription obligatoire ou chaque enzyme reçoit une autorisation avec un numéro de nomenclature qui se trouve sur le site de l'université de Braunschweig (D) ; http://www.brenda-enzymes.org/ ou de l'IUB (Union Internationale de Biochimie)http://www.chem.qmul.ac.uk/iubmb/enzyme/index.html

[39] Jérôme SOUPPE, déjà cité, p.300

[40] Le discours des fabricants d'arômes réside lui sur le fait que rien que pour les produits aux fraises consommés aux Etats-Unis, la production mondiale de fraises ne suffirait que pour assurer 5 % de cette consommation étasunienne, voir ; Hans-Ulrich GRIMM, Arômes dans notre assiette, en 2004.

[41] G. BARBIER, en 1997, p.286 à 340. Les conditions «extrêmes» sont des pH, températures ou pression osmotique «extrêmes».

[42] Antoine ROIG, en 1988, p. 505 à 507.

[44] La déclaration de modification génétique en dissémination étant mal perçue du consommateur, les lobbys fonctionnant par le génétique essayent de faire passer au second degré les produits comme l'enzyme en la dénommant «recombinée» ou depuis peu en évoquant les production OGM de deuxième génération.

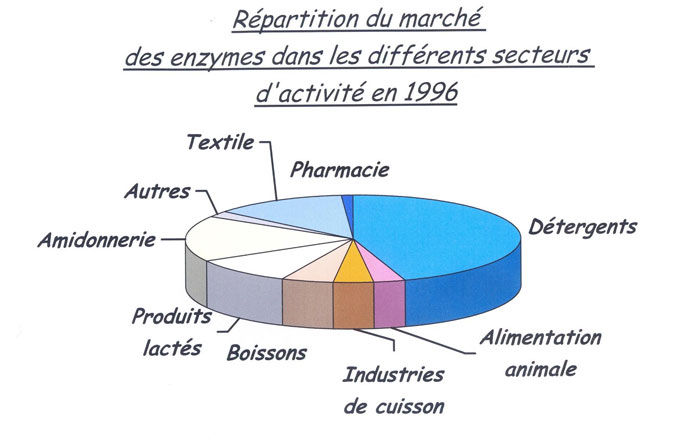

[45] Véronique LARETTA-GARDE, 1997, fait l'état de situation de 1996, p.4 & 5. C'est le secteur des détergents (les enzymes gloutons) qui tient largement la vedette du volume commercialisé par l'industrie des enzymes (45%). Les besoins pour les industries de cuisson ne couvrent que 4% d'un marché estimé alors, à 6 milliards d'euros.

[46] Loïc LOUARME, en juillet 2004

[47] La première xylanase mise sur le marché date de 1973 d'après l'historique de Röhm, ex-partenaire de Puratos sur le marché allemand, devenu AB Enzymes. La xylanase sera active dans l'améliorant de panification S 500 de la firme belge. Selon Philippe MENGAL, directeur de la recherche appliquée chez Puratos, la découverte des propriétés de l'enzyme xylanase lance le S 500 (version en poudre du T 500) en 1975, «le secret de la xylanase a été gardé précieusement pendant une douzaine d'années», ce qui permit un avantage compétitif vis à vis de la concurrence (Voir revue Filière Gourmande n°100 d'oct.-nov.2003).

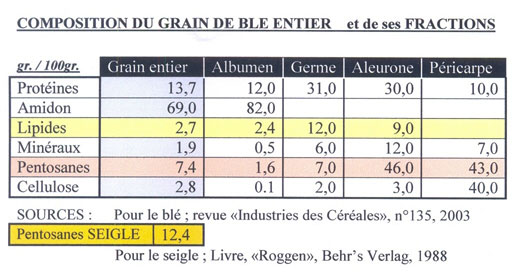

[48] Les pentosanes et leurs enzymes les pentosanases ont plus de vécu sur d'autres céréales que le froment et en plus se situant vers la périphérie du grain, les farines «blanches» n'en comportant pas beaucoup, peu de vécu technologiques pour profiter de cette composante de la farine existe dans les pays de pains blancs. Deux observations qui ont empêchés les études anglo-saxonnes et françaises de repérer les avantages que l'on pouvait en tirer. Par contre les études allemandes étaient plus poussées à ce sujet puisque la panification s'opère dans ce pays avec de la farine de seigle plus riche en pentosanes ; 12,4 % dans un grain complet de seigle pour 7,4 % pour le grain de froment. De plus, les pains plus riches en fibres sont prisés dans ce pays. Ce qui explique l'avantage allemand en ce domaine précis. Xavier ROUAU, le chercheur de L'INRA de Montpellier écrivait en 1996 ; « …la compréhension de leur mode d'action est récente p. 13. H.PETRICH-MURRAY & P.DUCROO écrivent eux ; «la littérature américaine est beaucoup plus fournie (que la française) sur ce sujet (des pentosanes) , mais son analyse laisse perplexe…(elle) attribue une action plutôt négative sur le volume du pain. Un examen plus approfondi permet de constater que la majorité des études a porté sur des fractions extraites voire purifiées de la farine. Et tous procédés d'extraction ou de purification est dénaturant.», en 1996, p. 13.

[49] Lutz POPPER de Mülhenchemie, en 2009, écrit que «le succès actuel des enzymes lipolytiques est en train d'impulser une nouvelle dynamique d'évolution». Ce texte est en ligne à cette adresse. Novozymes lancera sa lipase boulangère Lipopan en 1998.

[51] L'absence dans quelques grammes de microorganisme pathogènes (de type Salmonelle, Staphylocoque doré, Escheria coli, Listeria, etc…), mais aussi absence d'anti-biotiques et de toxines (mycotoxines) produites par des moisissures quelques fois utilisé comme souche productrices dans les «fermenteurs à enzyme». C'est le cas d'Aspergillus Niger dont certaines souches produisent des mycotoxines.

[52] Plomb, mercure, cadmium et arsenic du au procédé de production (filtration et purification) et parfois aux alliages métalliques des matériaux employés lors de cette production.

[53] Pour cette thématique, un dossier «L'allergie du boulanger» est présent sur le site de boulangerie.net et on peut lire aussi les recommandations des fiches techniques des produits enzymatiques à Précautions d'emploi et manutention .

[54] Sans subir les mêmes concentrations de protéines actives que dans les productions d'enzymes plus concentrées, l'atelier où se transforme le farine en pain doit pouvoir éviter de trop fort empoussièrrage. La pesée des matières premières et des pâtons, le remplissage du pétrin avec la farine, le début du pétrissage, l'enfarinement des couches ou panetons, ou encore lors du façonnage ou de l'abaisse des pâtons. Sont les points les plus critique.

[55] Dans ce cas, une analyse complète de la procédure de modification génétique est nécessaire, en tenant compte de l'organisme donneur, l'organisme hôte, l'identité et la caractérisation des vecteurs et des séquences de nucléotides insérés, l'utilisation des gènes marqueurs, tels que les antibiotiques les transferts de gènes de résistance.

Auteur : DEWALQUE Marc, BoulangerieNet.

Janvier 2012